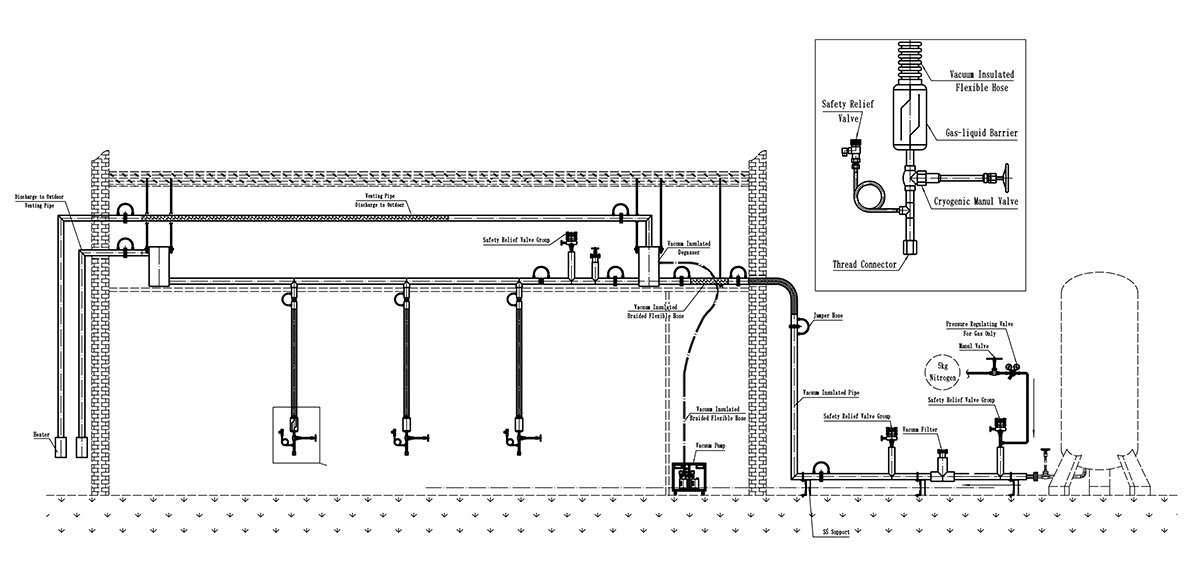

Η κατασκευή και ο σχεδιασμός του συστήματος σωληνώσεων με μόνωση κενού για τη μεταφορά υγρού αζώτου αποτελεί ευθύνη του προμηθευτή. Για αυτό το έργο, εάν ο προμηθευτής δεν διαθέτει τις προϋποθέσεις για επιτόπια μέτρηση, τα σχέδια κατεύθυνσης του αγωγού πρέπει να παρέχονται από την εταιρεία. Στη συνέχεια, ο προμηθευτής θα σχεδιάσει το σύστημα σωληνώσεων VI για σενάρια υγρού αζώτου.

Ο προμηθευτής θα ολοκληρώσει τον συνολικό σχεδιασμό του συστήματος αγωγών από έμπειρους σχεδιαστές σύμφωνα με τα σχέδια, τις παραμέτρους του εξοπλισμού, τις συνθήκες του χώρου, τα χαρακτηριστικά του υγρού αζώτου και άλλους παράγοντες που παρέχονται από τον αιτούντα.

Το περιεχόμενο του σχεδιασμού περιλαμβάνει τον τύπο των εξαρτημάτων του συστήματος, τον προσδιορισμό του υλικού και τις προδιαγραφές των εσωτερικών και εξωτερικών σωλήνων, τον σχεδιασμό του σχήματος μόνωσης, το σχήμα προκατασκευασμένων διατομών, τη μορφή σύνδεσης μεταξύ των τμημάτων του σωλήνα, το εσωτερικό στήριγμα σωλήνα, τον αριθμό και τη θέση της βαλβίδας κενού, την εξάλειψη της σφράγισης αερίου, τις απαιτήσεις κρυογονικού υγρού του τερματικού εξοπλισμού κ.λπ. Αυτό το σχήμα θα πρέπει να επαληθεύεται από το επαγγελματικό προσωπικό του αιτούντος πριν από την κατασκευή.

Το περιεχόμενο του σχεδιασμού του συστήματος σωληνώσεων με μόνωση κενού είναι ευρύ, εδώ για εφαρμογές HASS και εξοπλισμό MBE σε ορισμένα κοινά προβλήματα, μια απλή συνομιλία.

VI Σωληνώσεις

Η δεξαμενή αποθήκευσης υγρού αζώτου είναι συνήθως μεγάλη σε μήκος από τον εξοπλισμό εφαρμογής HASS ή MBE. Ενώ ο σωλήνας με μόνωση κενού εισέρχεται στο κτίριο σε εσωτερικούς χώρους, πρέπει να αποφεύγεται σε λογικό βαθμό ανάλογα με τη διάταξη του δωματίου στο κτίριο και τη θέση του σωλήνα πεδίου και του αγωγού αέρα. Επομένως, η μεταφορά υγρού αζώτου στον εξοπλισμό απαιτεί τουλάχιστον εκατοντάδες μέτρα σωλήνα.

Επειδή το ίδιο το συμπιεσμένο υγρό άζωτο περιέχει μεγάλη ποσότητα αερίου, σε συνδυασμό με την απόσταση μεταφοράς, ακόμη και ο αδιαβατικός σωλήνας κενού θα παράγει μεγάλη ποσότητα αζώτου κατά τη διαδικασία μεταφοράς. Εάν το άζωτο δεν απορριφθεί ή η εκπομπή είναι πολύ χαμηλή για να καλύψει τις απαιτήσεις, θα προκαλέσει αντίσταση αερίου και θα οδηγήσει σε κακή ροή υγρού αζώτου, με αποτέλεσμα μεγάλη μείωση του ρυθμού ροής.

Εάν ο ρυθμός ροής είναι ανεπαρκής, η θερμοκρασία στον θάλαμο υγρού αζώτου του εξοπλισμού δεν μπορεί να ελεγχθεί, γεγονός που μπορεί τελικά να οδηγήσει σε ζημιά στον εξοπλισμό ή στην ποιότητα του προϊόντος.

Επομένως, είναι απαραίτητο να υπολογιστεί η ποσότητα υγρού αζώτου που χρησιμοποιείται από τον τερματικό εξοπλισμό (εξοπλισμός εφαρμογής HASS ή MBE). Ταυτόχρονα, οι προδιαγραφές του αγωγού καθορίζονται και ανάλογα με το μήκος και την κατεύθυνση του αγωγού.

Ξεκινώντας από τη δεξαμενή αποθήκευσης υγρού αζώτου, εάν ο κύριος αγωγός του σωλήνα/εύκαμπτου σωλήνα με μόνωση κενού είναι DN50 (εσωτερική διάμετρος φ50 mm), ο σωλήνας/εύκαμπτος σωλήνας διακλάδωσης VI είναι DN25 (εσωτερική διάμετρος φ25 mm) και ο σωλήνας μεταξύ του σωλήνα διακλάδωσης και του τερματικού εξοπλισμού είναι DN15 (εσωτερική διάμετρος φ15 mm). Άλλα εξαρτήματα για το σύστημα σωληνώσεων VI, συμπεριλαμβανομένων του διαχωριστή φάσεων, του απαερωτή, του αυτόματου εξαερισμού αερίου, της βαλβίδας διακοπής VI/κρυογονικής (πνευματικής), της πνευματικής βαλβίδας ρύθμισης ροής VI, της βαλβίδας αντεπιστροφής VI/κρυογονικής, του φίλτρου VI, της βαλβίδας εκτόνωσης ασφαλείας, του συστήματος καθαρισμού και της αντλίας κενού κ.λπ.

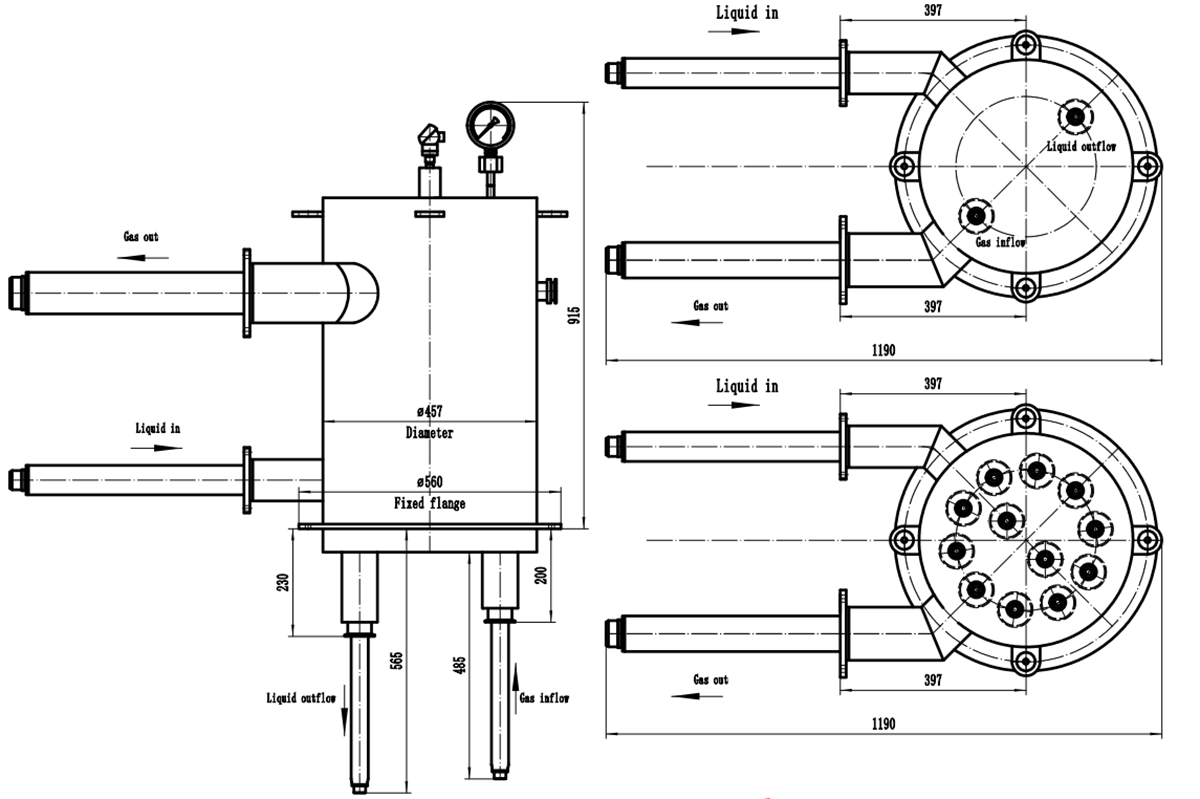

Ειδικός Διαχωριστής Φάσεων MBE

Κάθε ειδικός διαχωριστής φάσης κανονικής πίεσης MBE έχει τις ακόλουθες λειτουργίες:

1. Αισθητήρας στάθμης υγρού και αυτόματο σύστημα ελέγχου στάθμης υγρού, και άμεση εμφάνιση μέσω ενός ηλεκτρικού κουτιού ελέγχου.

2. Λειτουργία μείωσης πίεσης: η είσοδος υγρού του διαχωριστή είναι εξοπλισμένη με ένα βοηθητικό σύστημα διαχωριστή, το οποίο εγγυάται πίεση υγρού αζώτου 3-4 bar στον κύριο σωλήνα. Κατά την είσοδο στον Διαχωριστή Φάσεων, μειώστε σταθερά την πίεση σε ≤ 1Bar.

3. Ρύθμιση ροής εισόδου υγρού: Ένα σύστημα ελέγχου άνωσης είναι τοποθετημένο μέσα στον Διαχωριστή Φάσεων. Η λειτουργία του είναι να ρυθμίζει αυτόματα την ποσότητα εισόδου υγρού όταν η κατανάλωση υγρού αζώτου αυξάνεται ή μειώνεται. Αυτό έχει το πλεονέκτημα ότι μειώνει την απότομη διακύμανση της πίεσης που προκαλείται από την είσοδο μεγάλης ποσότητας υγρού αζώτου όταν ανοίγει η πνευματική βαλβίδα εισόδου και αποτρέπει την υπερπίεση.

4. Λειτουργία buffer, ο ενεργός όγκος μέσα στον διαχωριστή εγγυάται τη μέγιστη στιγμιαία ροή της συσκευής.

5. Σύστημα καθαρισμού: ροή αέρα και υδρατμοί στον διαχωριστή πριν από τη διέλευση υγρού αζώτου και εκκένωση υγρού αζώτου στον διαχωριστή μετά τη διέλευση υγρού αζώτου.

6. Λειτουργία αυτόματης εκτόνωσης υπερπίεσης: Ο εξοπλισμός, όταν διέρχεται αρχικά από υγρό άζωτο ή υπό ειδικές συνθήκες, οδηγεί σε αύξηση της αεριοποίησης του υγρού αζώτου, η οποία οδηγεί σε στιγμιαία υπερπίεση ολόκληρου του συστήματος. Ο Διαχωριστής Φάσεων μας είναι εξοπλισμένος με Βαλβίδα Εκτόνωσης Ασφαλείας και Ομάδα Βαλβίδων Εκτόνωσης Ασφαλείας, οι οποίες μπορούν να διασφαλίσουν πιο αποτελεσματικά τη σταθερότητα της πίεσης στον διαχωριστή και να αποτρέψουν την πρόκληση ζημιάς στον εξοπλισμό MBE από υπερβολική πίεση.

7. Ηλεκτρικό κιβώτιο ελέγχου, απεικόνιση σε πραγματικό χρόνο της στάθμης υγρού και της τιμής πίεσης, μπορεί να ρυθμίσει τη στάθμη υγρού στον διαχωριστή και το υγρό άζωτο στη σχέση ελέγχου. Ταυτόχρονα, σε περίπτωση έκτακτης ανάγκης, χειροκίνητο φρενάρισμα του διαχωριστή αερίου-υγρού στη βαλβίδα ελέγχου υγρού, για την ασφάλεια του προσωπικού και του εξοπλισμού του χώρου, ώστε να παρέχεται εγγύηση.

Πολυπύρηνος απαερωτής για εφαρμογές HASS

Η εξωτερική δεξαμενή αποθήκευσης υγρού αζώτου περιέχει μεγάλη ποσότητα αζώτου επειδή αποθηκεύεται και μεταφέρεται υπό πίεση. Σε αυτό το σύστημα, η απόσταση μεταφοράς μέσω του αγωγού είναι μεγαλύτερη, υπάρχουν περισσότεροι αγκώνες και μεγαλύτερη αντίσταση, γεγονός που θα προκαλέσει μερική αεριοποίηση του υγρού αζώτου. Ο σωλήνας με μόνωση κενού είναι ο καλύτερος τρόπος μεταφοράς υγρού αζώτου προς το παρόν, αλλά η διαρροή θερμότητας είναι αναπόφευκτη, η οποία θα οδηγήσει επίσης σε μερική αεριοποίηση του υγρού αζώτου. Συνοψίζοντας, το υγρό άζωτο περιέχει μεγάλη ποσότητα αζώτου, η οποία οδηγεί στη δημιουργία αντίστασης αερίου, με αποτέλεσμα η ροή του υγρού αζώτου να μην είναι ομαλή.

Εάν ο εξοπλισμός εξάτμισης σε σωλήνα με μόνωση κενού δεν υπάρχει διάταξη εξάτμισης ή ο όγκος εξάτμισης είναι ανεπαρκής, θα προκληθεί αντίσταση αερίου. Μόλις σχηματιστεί η αντίσταση αερίου, η ικανότητα μεταφοράς υγρού αζώτου θα μειωθεί σημαντικά.

Ο πολυπύρηνος απαερωτής που έχει σχεδιαστεί αποκλειστικά από την εταιρεία μας μπορεί να διασφαλίσει την αποβολή αζώτου από τον κύριο σωλήνα υγρού αζώτου στο μέγιστο βαθμό και να αποτρέψει τον σχηματισμό αντίστασης αερίου. Επιπλέον, ο πολυπύρηνος απαερωτής έχει επαρκή εσωτερικό όγκο, μπορεί να παίξει τον ρόλο της δεξαμενής αποθήκευσης buffer, καλύπτοντας αποτελεσματικά τις ανάγκες της μέγιστης στιγμιαίας ροής του αγωγού διαλύματος.

Μοναδική κατοχυρωμένη με δίπλωμα ευρεσιτεχνίας δομή πολλαπλών πυρήνων, πιο αποτελεσματική ικανότητα εξαγωγής από τους άλλους τύπους διαχωριστών μας.

Συνεχίζοντας με το προηγούμενο άρθρο, υπάρχουν ορισμένα ζητήματα που πρέπει να ληφθούν υπόψη κατά τον σχεδιασμό λύσεων για συστήματα σωληνώσεων με μόνωση κενού για κρυογονικές εφαρμογές στη βιομηχανία τσιπ.

Δύο τύποι συστημάτων σωληνώσεων με μόνωση κενού

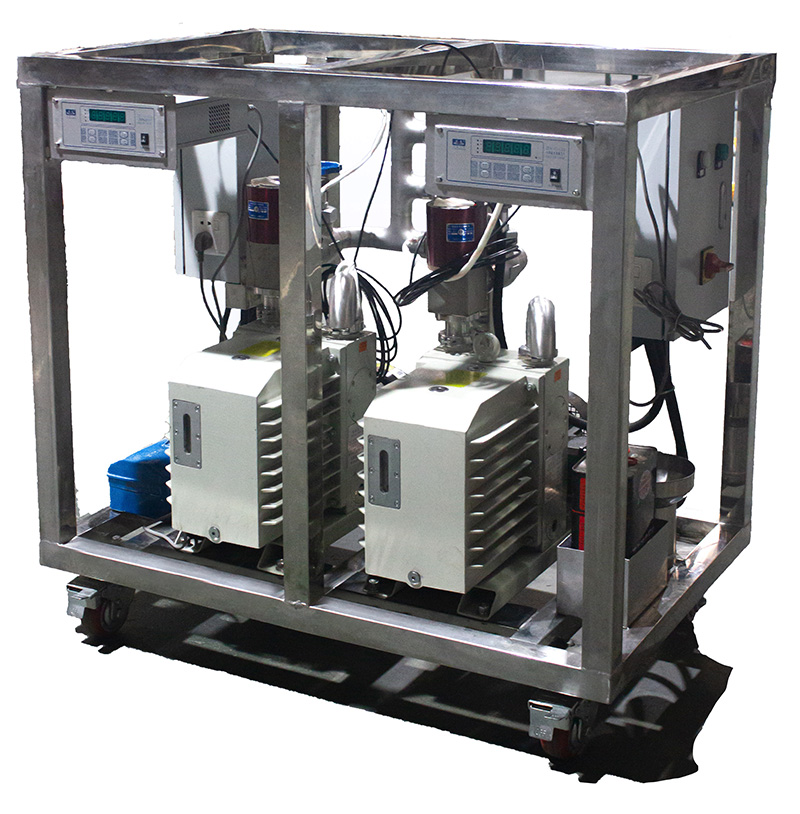

Υπάρχουν δύο τύποι συστημάτων σωληνώσεων με μόνωση κενού: το στατικό σύστημα VI και το δυναμικό σύστημα άντλησης κενού.

Το σύστημα Static VI σημαίνει ότι μετά την κατασκευή κάθε σωλήνα στο εργοστάσιο, υποβάλλεται σε κενό αέρος στον καθορισμένο βαθμό κενού στη μονάδα άντλησης και σφραγίζεται. Κατά την εγκατάσταση στο πεδίο και τη θέση σε λειτουργία, δεν χρειάζεται να εκκενωθεί ξανά στο εργοτάξιο για ένα ορισμένο χρονικό διάστημα.

Το πλεονέκτημα του συστήματος Static VI είναι το χαμηλό κόστος συντήρησης. Μόλις το σύστημα σωληνώσεων τεθεί σε λειτουργία, η συντήρηση απαιτείται αρκετά χρόνια αργότερα. Αυτό το σύστημα κενού είναι κατάλληλο για συστήματα που δεν απαιτούν υψηλές απαιτήσεις ψύξης και ανοιχτούς χώρους για επιτόπια συντήρηση.

Το μειονέκτημα του συστήματος Static VI είναι ότι το κενό μειώνεται με την πάροδο του χρόνου. Επειδή όλα τα υλικά απελευθερώνουν ίχνη αερίων συνεχώς, κάτι που καθορίζεται από τις φυσικές ιδιότητες του υλικού, το υλικό στο περίβλημα του σωλήνα VI μπορεί να μειώσει την ποσότητα αερίου που απελευθερώνεται από τη διαδικασία, αλλά δεν μπορεί να απομονωθεί πλήρως. Αυτό θα οδηγήσει σε χαμηλότερο κενό στο σφραγισμένο περιβάλλον κενού, το οποίο θα μειώνεται συνεχώς, με αποτέλεσμα ο μονωτικός σωλήνας κενού να εξασθενεί σταδιακά την ικανότητα ψύξης.

Το Δυναμικό Σύστημα Άντλησης Κενού σημαίνει ότι μετά την κατασκευή και τη διαμόρφωση του σωλήνα, ο σωλήνας εξακολουθεί να εκκενώνεται στο εργοστάσιο σύμφωνα με τη διαδικασία ανίχνευσης διαρροών, αλλά το κενό δεν σφραγίζεται πριν από την παράδοση. Μετά την ολοκλήρωση της εγκατάστασης στο πεδίο, τα ενδιάμεσα στρώματα κενού όλων των σωλήνων θα πρέπει να συνδέονται σε μία ή περισσότερες μονάδες με σωλήνες από ανοξείδωτο χάλυβα και μια μικρή ειδική αντλία κενού θα πρέπει να χρησιμοποιείται για την εκκένωση των σωλήνων στο πεδίο. Η ειδική αντλία κενού διαθέτει αυτόματο σύστημα για την παρακολούθηση του κενού ανά πάσα στιγμή και την εκκένωση όποτε χρειάζεται. Το σύστημα λειτουργεί 24 ώρες την ημέρα.

Το μειονέκτημα του συστήματος δυναμικής άντλησης κενού είναι ότι το κενό πρέπει να διατηρείται με ηλεκτρική ενέργεια.

Το πλεονέκτημα του συστήματος δυναμικής άντλησης κενού είναι ότι ο βαθμός κενού είναι πολύ σταθερός. Χρησιμοποιείται κατά προτίμηση σε εσωτερικούς χώρους και σε έργα με πολύ υψηλές απαιτήσεις απόδοσης κενού.

Το δυναμικό σύστημα άντλησης κενού μας, ολόκληρη η κινητή ενσωματωμένη ειδική αντλία κενού για να εξασφαλίσει τον εξοπλισμό για να κενώσει, κατάλληλο και λογικό σχεδιάγραμμα για να εξασφαλίσει την επίδραση του κενού, ποιότητα των κενών εξαρτημάτων για να εξασφαλίσει την ποιότητα του κενού.

Για το έργο MBE, επειδή ο εξοπλισμός βρίσκεται στο καθαρό δωμάτιο και λειτουργεί για μεγάλο χρονικό διάστημα, το μεγαλύτερο μέρος του συστήματος σωληνώσεων με μόνωση κενού βρίσκεται στον κλειστό χώρο στο ενδιάμεσο στρώμα του καθαρού δωματίου. Είναι αδύνατο να εφαρμοστεί η συντήρηση κενού του συστήματος σωληνώσεων στο μέλλον. Αυτό θα έχει σοβαρό αντίκτυπο στη μακροπρόθεσμη λειτουργία του συστήματος. Ως αποτέλεσμα, το έργο MBE χρησιμοποιεί σχεδόν όλα τα συστήματα δυναμικής άντλησης κενού.

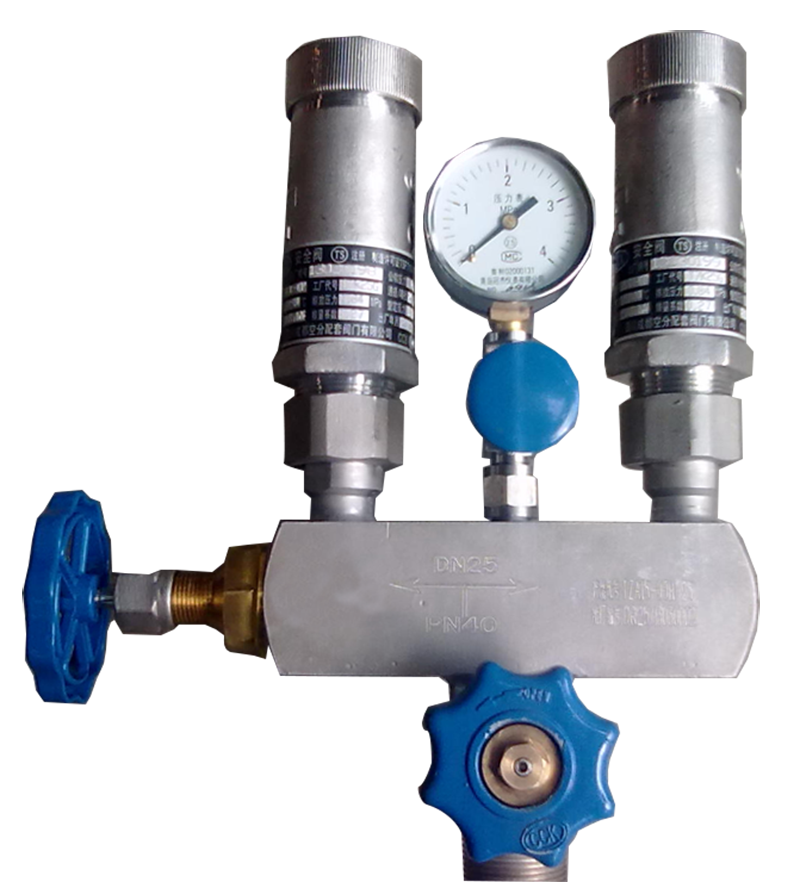

Σύστημα εκτόνωσης πίεσης

Το σύστημα εκτόνωσης πίεσης της κύριας γραμμής υιοθετεί ομάδα βαλβίδων εκτόνωσης ασφαλείας. Η ομάδα βαλβίδων εκτόνωσης ασφαλείας χρησιμοποιείται ως σύστημα προστασίας ασφαλείας όταν η υπερπίεση, οι σωληνώσεις VI δεν μπορούν να ρυθμιστούν κατά την κανονική χρήση.

Η βαλβίδα ασφαλείας εκτόνωσης είναι ένα βασικό εξάρτημα για να διασφαλιστεί ότι το σύστημα αγωγών δεν θα υποστεί υπερπίεση, ασφαλής λειτουργία, επομένως είναι απαραίτητη για τη λειτουργία του αγωγού. Ωστόσο, η βαλβίδα ασφαλείας, σύμφωνα με τον κανονισμό, πρέπει να αποστέλλεται για έλεγχο κάθε χρόνο. Όταν χρησιμοποιείται μία βαλβίδα ασφαλείας και η άλλη είναι προετοιμασμένη, όταν αφαιρεθεί η μία βαλβίδα ασφαλείας, η άλλη βαλβίδα ασφαλείας παραμένει στο σύστημα αγωγών για να διασφαλιστεί η κανονική λειτουργία του αγωγού.

Η ομάδα βαλβίδων ασφαλείας εκτόνωσης περιέχει δύο βαλβίδες ασφαλείας εκτόνωσης DN15, μία για χρήση και μία για εφεδρεία. Σε κανονική λειτουργία, μόνο μία βαλβίδα ασφαλείας εκτόνωσης είναι συνδεδεμένη με το σύστημα σωληνώσεων VI και λειτουργεί κανονικά. Οι άλλες βαλβίδες ασφαλείας εκτόνωσης είναι αποσυνδεδεμένες από τον εσωτερικό σωλήνα και μπορούν να αντικατασταθούν ανά πάσα στιγμή. Οι δύο βαλβίδες ασφαλείας είναι συνδεδεμένες και διακόπτονται μέσω της κατάστασης μεταγωγής πλευρικής βαλβίδας.

Η ομάδα βαλβίδων ασφαλείας εκτόνωσης είναι εξοπλισμένη με μανόμετρο για τον έλεγχο της πίεσης του συστήματος σωληνώσεων ανά πάσα στιγμή.

Η ομάδα βαλβίδων ασφαλείας εκτόνωσης διαθέτει βαλβίδα εκκένωσης. Μπορεί να χρησιμοποιηθεί για την εκκένωση του αέρα στον σωλήνα κατά την εκκένωση και το άζωτο μπορεί να εκκενωθεί όταν λειτουργεί το σύστημα υγρού αζώτου.

Κρυογονικός Εξοπλισμός HL

Η HL Cryogenic Equipment, η οποία ιδρύθηκε το 1992, είναι μια μάρκα συνδεδεμένη με την Chengdu Holy Cryogenic Equipment Company στην Κίνα. Η HL Cryogenic Equipment έχει δεσμευτεί για το σχεδιασμό και την κατασκευή του συστήματος κρυογονικών σωληνώσεων με μόνωση υψηλού κενού και του σχετικού εξοπλισμού υποστήριξης.

Στον σημερινό ταχέως μεταβαλλόμενο κόσμο, η παροχή προηγμένης τεχνολογίας με παράλληλη μεγιστοποίηση της εξοικονόμησης κόστους για τους πελάτες αποτελεί ένα απαιτητικό έργο. Για 30 χρόνια, η HL Cryogenic Equipment Company σε σχεδόν όλο τον κρυογονικό εξοπλισμό και τη βιομηχανία έχει εμβαθύνει στον χώρο των εφαρμογών, έχει συσσωρεύσει πλούσια εμπειρία και αξιοπιστία, και συνεχώς διερευνά και προσπαθεί να συμβαδίζει με τις τελευταίες εξελίξεις σε όλα τα κοινωνικά στρώματα, παρέχοντας στους πελάτες νέες, πρακτικές και αποτελεσματικές λύσεις, καθιστώντας τους πελάτες μας πιο ανταγωνιστικούς στην αγορά.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Ώρα δημοσίευσης: 25 Αυγούστου 2021